Die Messung des Drucks ist im ingenieurwissenschaftlichen Bereich z.B. im Anlagen-, Strömungsmaschinen- und Flugzeugbau und in der Prozesstechnik von Bedeutung. Auch die Bestimmung anderer elementarer Größen wie z.B. des Durchflusses oder der Strömungsgeschwindigkeit lässt sich auf eine Druckmessung zurückführen.

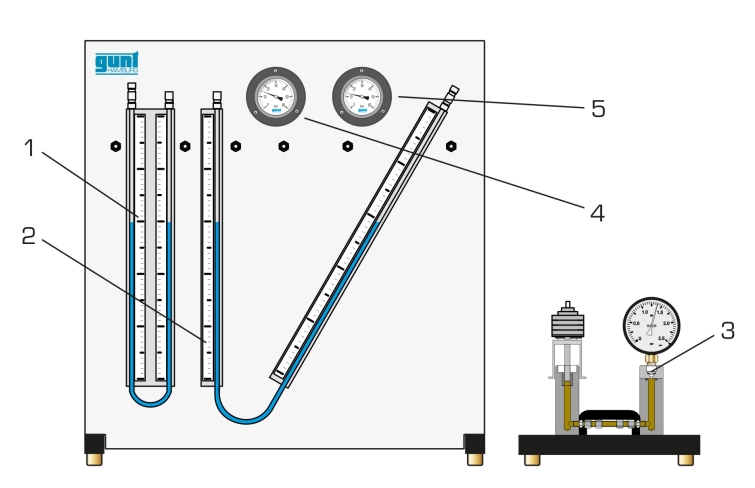

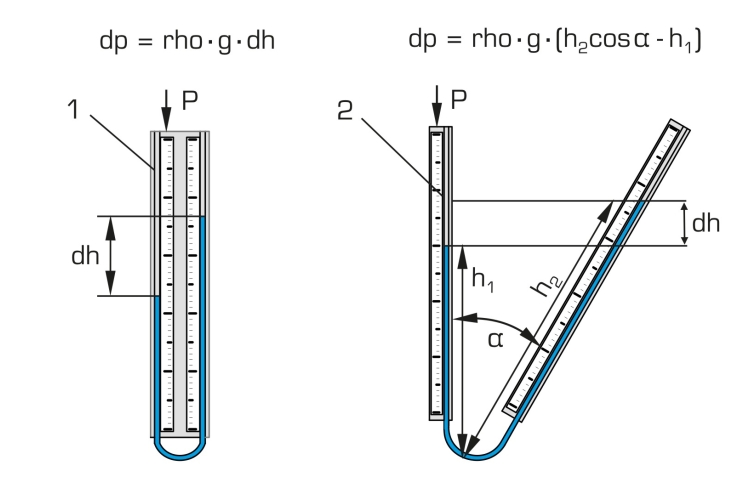

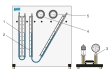

Mit dem Versuchsgerät WL 203 ist es möglich, den Druck mit zwei verschiedenen Messverfahren zu ermitteln: unmittelbar durch Messung der Länge einer Flüssigkeitssäule (U-Rohr-Manometer, Schrägrohrmanometer) und mittelbar durch Messung der Formänderung einer Rohrfeder (Rohrfedermanometer).

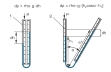

Bei einem U-Rohr-Manometer bewirkt der Druck eine Verschiebung der Flüssigkeitssäule. Die Druckdifferenz wird direkt an einer Skala abgelesen und gilt als Maß für den anstehenden Druck. Bei dem Schrägrohrmanometer ist ein Schenkel steigend angeordnet. Eine kleine Höhendifferenz ändert daher die Länge der Flüssigkeitssäule stark.

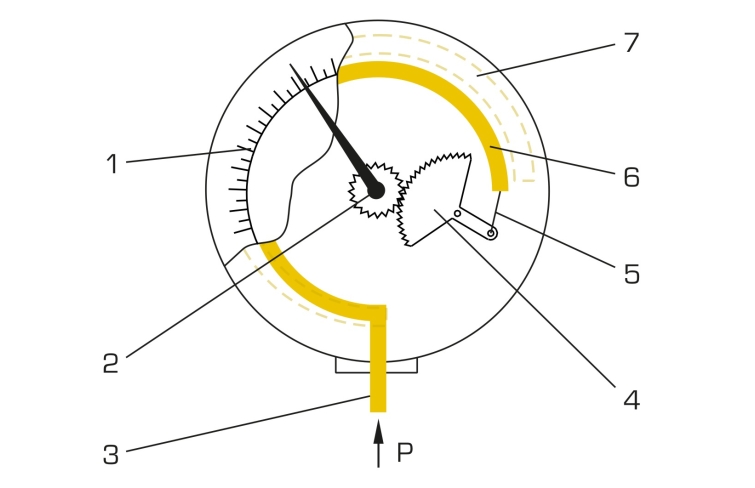

Die Funktionsweise des Rohrfedermanometers basiert auf der Querschnittsänderung der gebogenen Rohrfeder unter Druckbelastung. Diese Querschnittsänderung führt zu einer Ausdehnung des Rohrfederdurchmessers. Ein Rohrfedermanometer ist damit ein indirekt arbeitendes Druckmessgerät, wobei der Druck über ein einfaches Getriebe und einen Zeiger angezeigt wird.

In Versuchen werden mit Hilfe einer Kunststoffspritze Drücke im Millibar-Bereich erzeugt, die an den Manometern angezeigt werden. Für die Messung von Über- und Unterdruck enthält das Versuchsgerät zwei Rohrfedermanometer. U-Rohr-Manometer, Schrägrohrmanometer und Rohrfedermanometer am Versuchsgerät können mit Hilfe von Schläuchen miteinander kombiniert werden. Eine Kalibriereinrichtung ermöglicht mit Hilfe eines gewichtsbelasteten Kolbenmanometers die Kalibrierung eines weiteren Rohrfedermanometers.