Vakuum ist in der Prozesstechnik ein wichtiges Hilfsmittel. Mögliche Anwendungen sind das Absaugen unterschiedlicher Fluide oder die Vakuumfiltration. Bei der Vakuumdestillation nutzt man die Absenkung des Siedepunktes, um auch Stoffe trennen zu können, die sich bei höheren Temperaturen zersetzen würden. Ein weiterer wichtiger Bereich ist die Entfernung von sorbierten Stoffen aus dem Lösungsmittel mit Hilfe von Vakuum in Absorptionsanlagen.

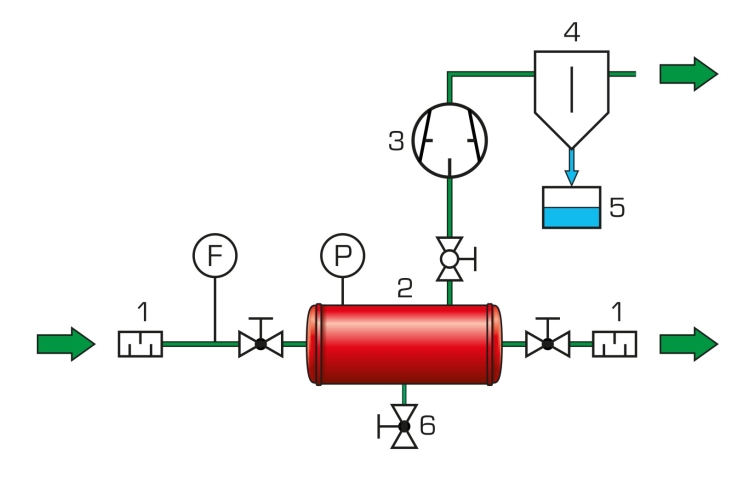

Drehschieberpumpen besitzen einen Arbeitsraum mit einem kreisförmigen Querschnitt. In dem Arbeitsraum ist ein exzentrisch eingebauter Rotor angeordnet. Federn drücken die in den Rotor eingelassenen Schieber gegen die Wand des Arbeitsraumes. Rotor und Schieber teilen den Arbeitsraum in zwei separate Räume mit veränderlichem Volumen. Die exzentrische Lage sorgt bei Drehung des Rotors für die Komprimierung des auf der Saugseite eingeschlossenen Gases. Der Druck des Gases erhöht sich durch Drehung, bis er den Umgebungsdruck übersteigt und das Auslassventil öffnet. Die Drehschieberpumpe benötigt zur Abdichtung und zur Verringerung der Reibung ständig Öl im Arbeitsraum. Ein Teil des Öls wird mit der Luft auf der Druckseite ausgetragen. Ein Ölabscheider auf der Druckseite der Drehschieberpumpe entfernt das Öl aus der geförderten Luft.

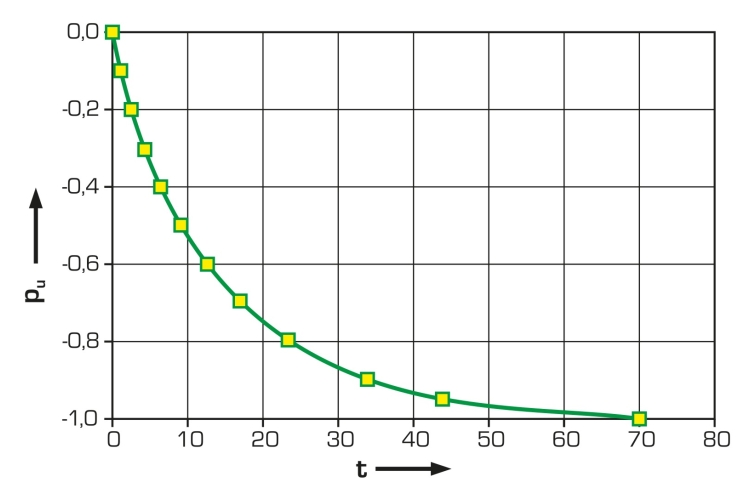

Die Drehschieberpumpe in CE 272 fördert Luft aus einem Druckbehälter. In dem Druckbehälter entsteht ein Unterdruck. Ein großes Manometer am Druckbehälter zeigt den Unterdruck an. Der Druckbehälter besitzt zwei Eintrittsleitungen zur Simulation von Lasten und Leckagen. Schalldämpfer in den Eintrittsleitungen reduzieren die Fließgeräusche. Die Einstellung der Fördermenge in den beiden Leitungen erfolgt über Nadelventile. In einer der beiden Leitungen befindet sich ein Durchflussmesser, um Lasten und Leckagen zu simulieren.