Le réacteur est l’élément central d’une installation de production chimique. Dans le réacteur, les matières de départs (réactifs) réagissent ensemble pour former une nouvelle matière (produit). Le réacteur doit garantir les conditions requises pour un déroulement optimal de la réaction. Cela concerne avant tout la température dans le réacteur. On utilise différents types de réacteurs en fonction des conditions requises.

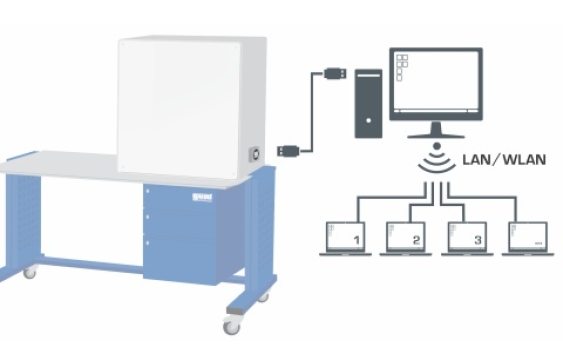

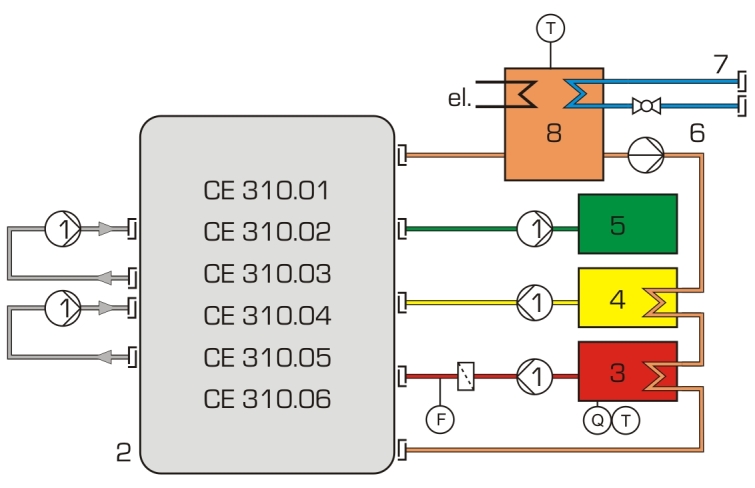

CE 310 sert d’unité d’alimentation pour six réacteurs différents. Le réacteur à étudier est placé sur l’unité d’alimentation et maintenu en position par deux tiges.

Le banc d’essai est équipé de deux réservoirs de réactifs pour assurer un fonctionnement continu des réacteurs. La liaison hydraulique entre l’unité d’alimentation et le réacteur se fait au moyen de flexibles. Pour faciliter le montage, les flexibles sont équipés d’accouplements rapides. Deux pompes acheminent les deux réactifs dans le réacteur. Le temps de séjour par les réactifs dans le réacteur est ajusté par l’intermédiaire de la vitesse de rotation des pompes. C’est dans le réacteur que les réactifs se transforment en produit. Pour le produit, une autre pompe et un autre réservoir sont à disposition.

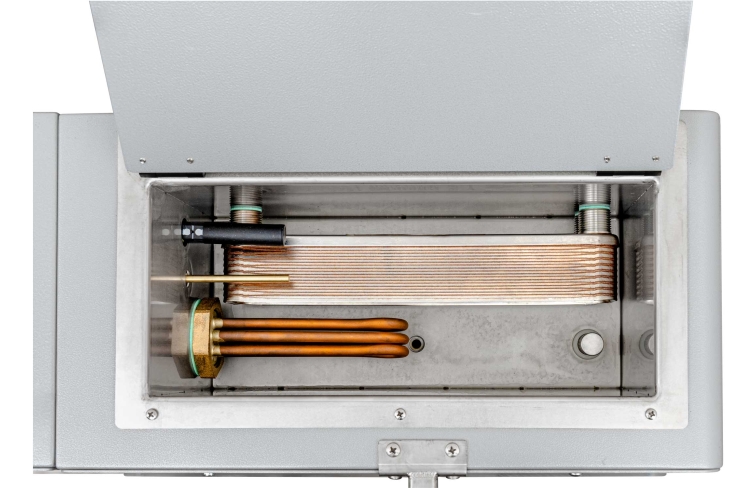

Pour la régulation de la température des réactifs dans le réacteur, l’unité d’alimentation dispose d’un circuit d’eau de chauffage avec pompe, réservoir et dispositif de chauffage. Le mode de refroidissement est possible en utilisant également le WL 110.20 Générateur d’eau froide.

La conductivité et la température à l’intérieur du réacteur sont enregistrées par un capteur combiné. L’armoire de commande comprend les éléments de commande requis pour mettre en marche les mobiles d’agitation dans les différents réacteurs.

Les valeurs de mesure s’affichent numériquement sur l’armoire de commande. Les valeurs sont transmises à un PC afin d’y être évaluées à l’aide du logiciel fourni. La transmission des données au PC se fait par une interface USB.